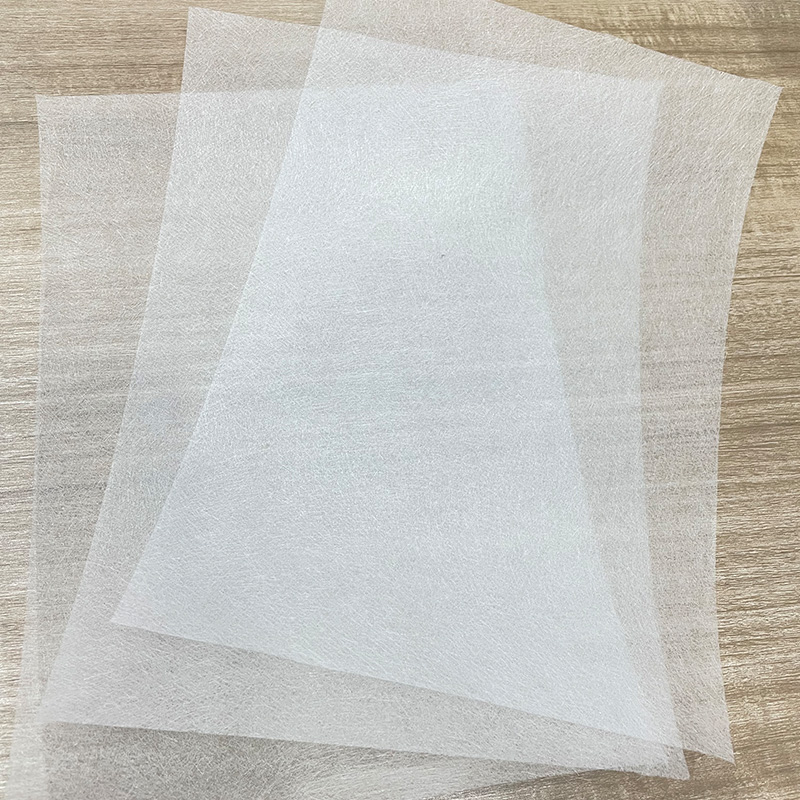

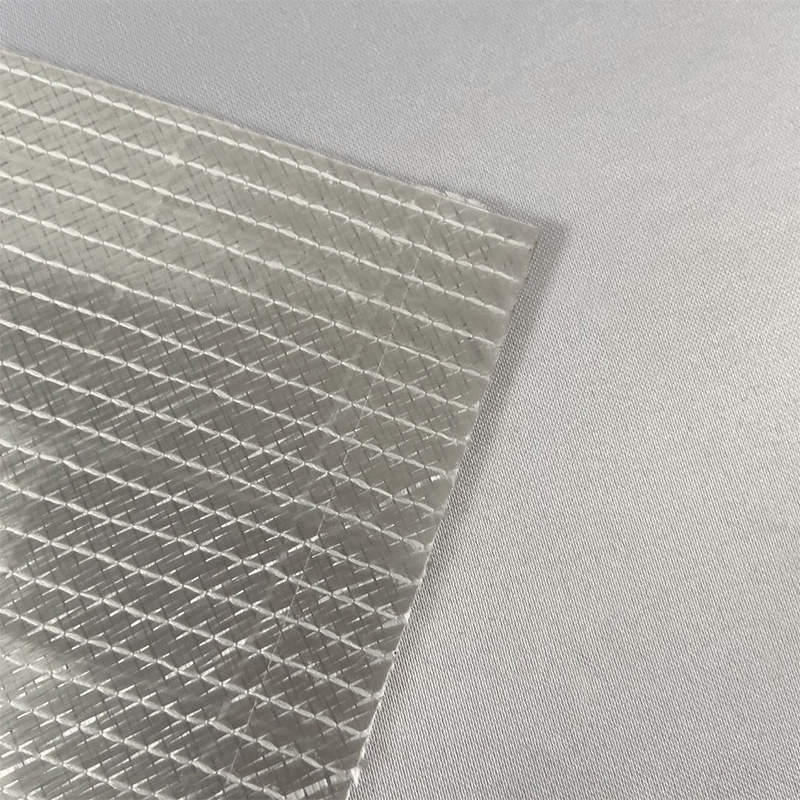

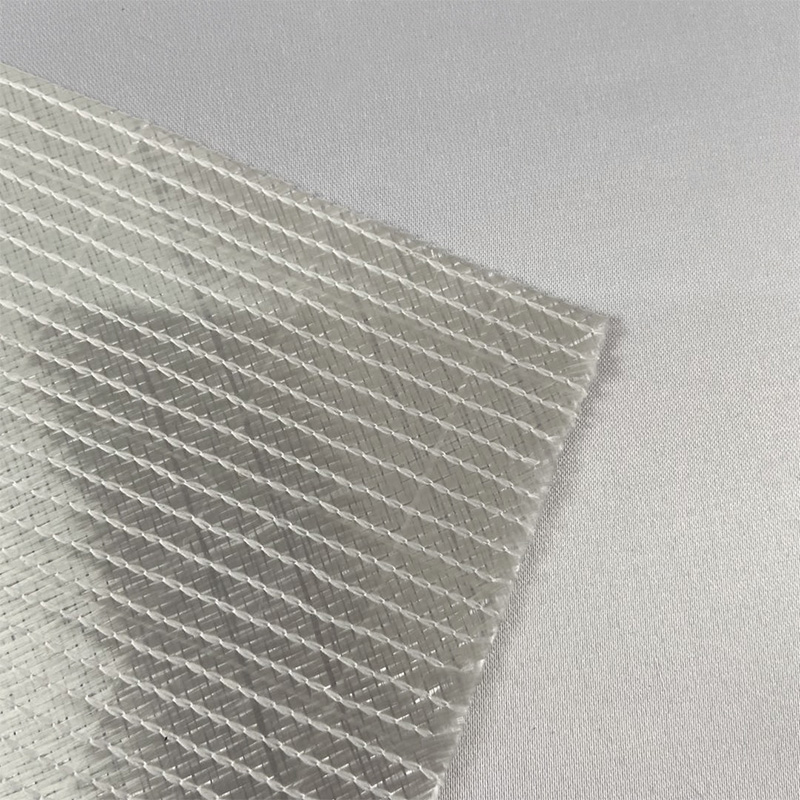

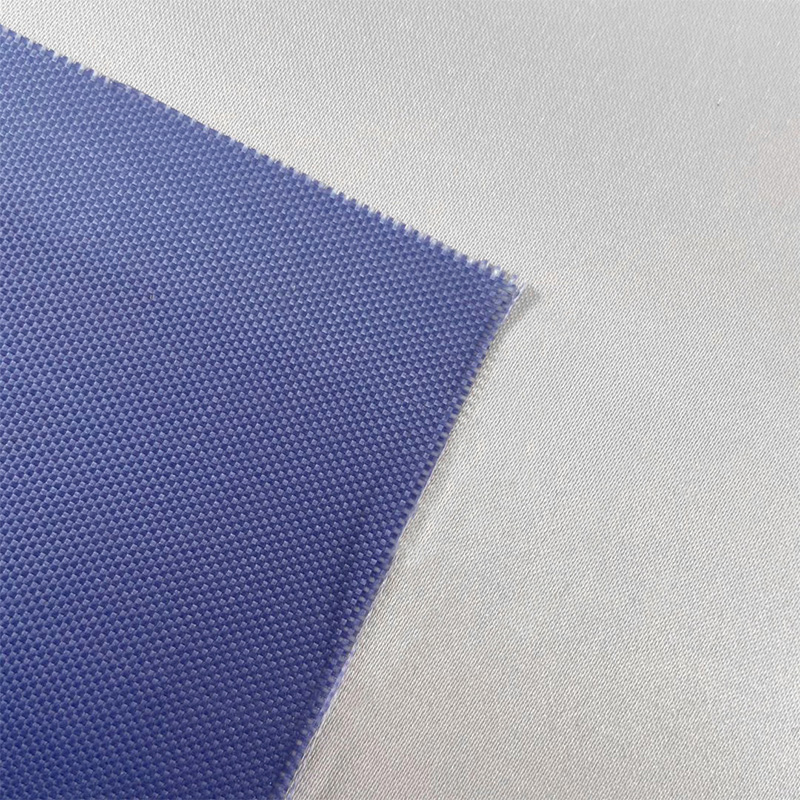

Como material de refuerzo central en la industria de materiales compuestos, el estera de fibra de vidrio Desempeña un papel crucial en componentes automotrices, materiales de construcción, tuberías de FRP, sistemas de aislamiento, medios de filtración y diversos compuestos estructurales. A medida que la demanda global se desplaza hacia materiales livianos, resistentes a la corrosión y de alto rendimiento, los procesos de fabricación, las formulaciones de materiales y los estándares de calidad de las esteras de fibra de vidrio continúan evolucionando.

Materias primas utilizadas en la fabricación de esteras de fibra de vidrio.

El rendimiento de una estera de fibra de vidrio está determinado en gran medida por la composición del vidrio, el diámetro de la fibra y el tipo de aglutinante utilizado para formar la estructura de la estera. Estos tres factores influyen en la resistencia, la compatibilidad de la resina, la consistencia del espesor y la durabilidad a largo plazo.

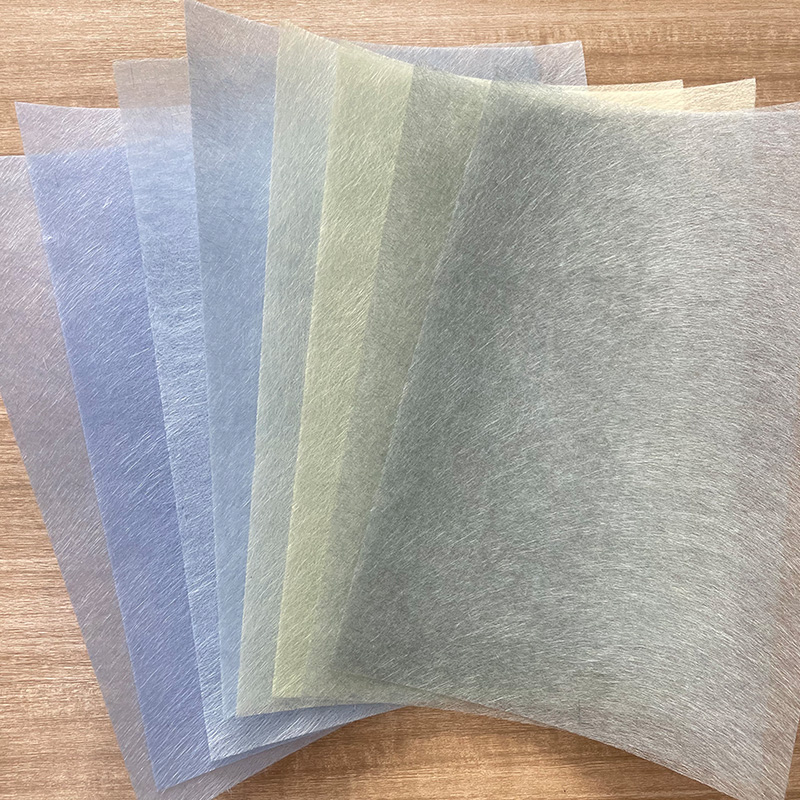

Composición de vidrio

La mayoría de las esteras de fibra de vidrio se fabrican utilizando mezclas de vidrio a base de silicato, con SiO₂ formando la estructura de red primaria. La composición se ajusta utilizando óxidos como Al₂O₃, CaO, MgO y Na₂O para optimizar la estabilidad química, la viscosidad de la masa fundida y el comportamiento de formación de fibras. Los tipos comunes incluyen:

- vidrio electrónico : Fuerte, aislante eléctricamente y ampliamente utilizado en aplicaciones generales de compuestos.

- vidrio C : Resistencia superior a la corrosión química; Adecuado para ambientes expuestos a ácidos o álcalis.

- vidrio AR : Diseñado para mejorar la resistencia a los álcalis, se utiliza a menudo en sistemas de refuerzo a base de cemento.

Diámetro de fibra

Las fibras de vidrio utilizadas para las esteras suelen tener un diámetro de entre 7 y 16 μm. Las fibras más finas mejoran la dispersión, la impregnación de la resina y la calidad de la superficie, mientras que las fibras más gruesas se utilizan donde se requiere mayor resistencia a la tracción y rigidez. La elección final depende de la aplicación de destino y de los requisitos mecánicos del producto final.

sistema de carpetas

El aglutinante actúa como pegamento estructural de la estera de fibra de vidrio, uniendo las fibras y determinando la flexibilidad, la cohesión interna y la estabilidad dimensional.

Los tipos de aglutinantes típicos incluyen:

- Aglutinantes en polvo: Curado rápido y adecuado para producción de gran volumen.

- Aglutinantes en emulsión: Excelente uniformidad, suavidad mejorada y propiedades mecánicas estables.

- Ligantes termoplásticos: Bajas en emisiones, respetuosas con el medio ambiente y cada vez más utilizadas donde se prioriza la sostenibilidad.

La formulación del aglutinante afecta directamente la eficiencia del procesamiento y la compatibilidad con los procesos de fabricación de compuestos posteriores.

Procesos de fabricación de esteras de fibra de vidrio.

Las esteras de fibra de vidrio se producen principalmente mediante dos métodos: el proceso de colocación en húmedo y el proceso de colocación en seco. Cada proceso ofrece distintas ventajas en control de espesor, uniformidad estructural y características mecánicas.

Proceso húmedo

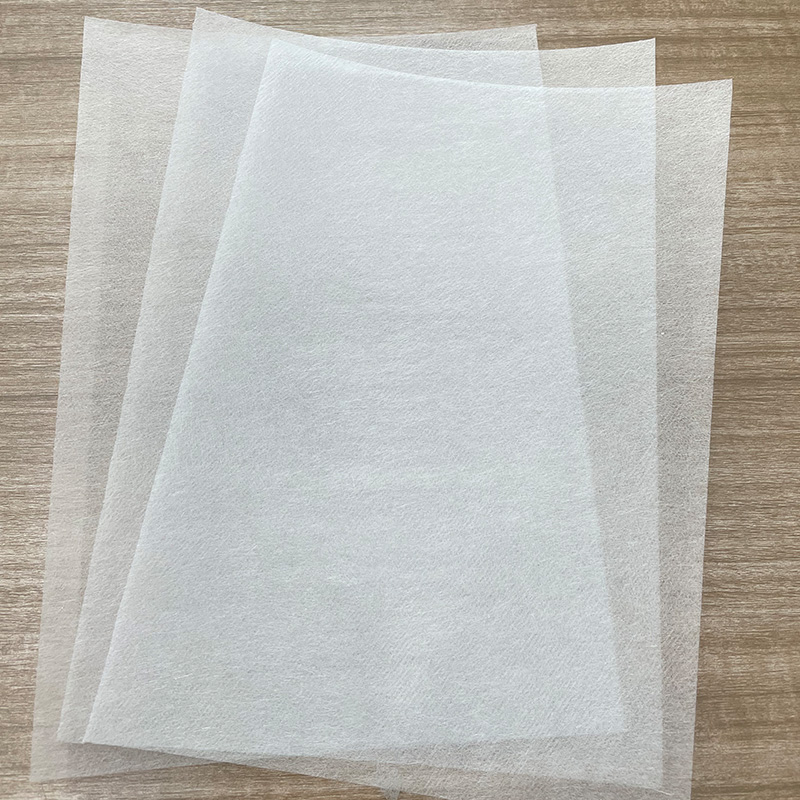

El método de colocación en húmedo se utiliza ampliamente para producir tapetes con una uniformidad excepcional y precisión de capa fina. En este proceso, las fibras se dispersan en agua y luego se depositan en una red controlada mediante filtración y deshidratación.

Picado de fibra

Las fibras de vidrio continuas se cortan en longitudes de entre 6 y 50 mm. La longitud seleccionada garantiza una dispersión y un rendimiento del tapete adecuado.

Dispersión en agua

Las fibras picadas se mezclan uniformemente en agua. A veces se añaden agentes dispersantes para evitar la aglomeración de fibras y promover una suspensión estable.

Formación web

La suspensión de fibras fluye a través de una pantalla de formación, donde el agua se drena y las fibras se asientan en una capa consistente y entrelazada. Esto crea la estructura inicial del tapete.

Aplicación de carpeta

La estera pasa por etapas de aplicación del aglutinante, ya sea pulverización o impregnación, para introducir el agente adhesivo que estabiliza la red de fibras.

Secado y curado

La estera se seca y se cura térmicamente para fijar el aglomerante, estableciendo la integridad estructural final y asegurando la consistencia dimensional.

Las esteras de fibra de vidrio colocadas en húmedo son las preferidas para productos que requieren una apariencia de superficie refinada, perfiles delgados y una distribución precisa de la resina.

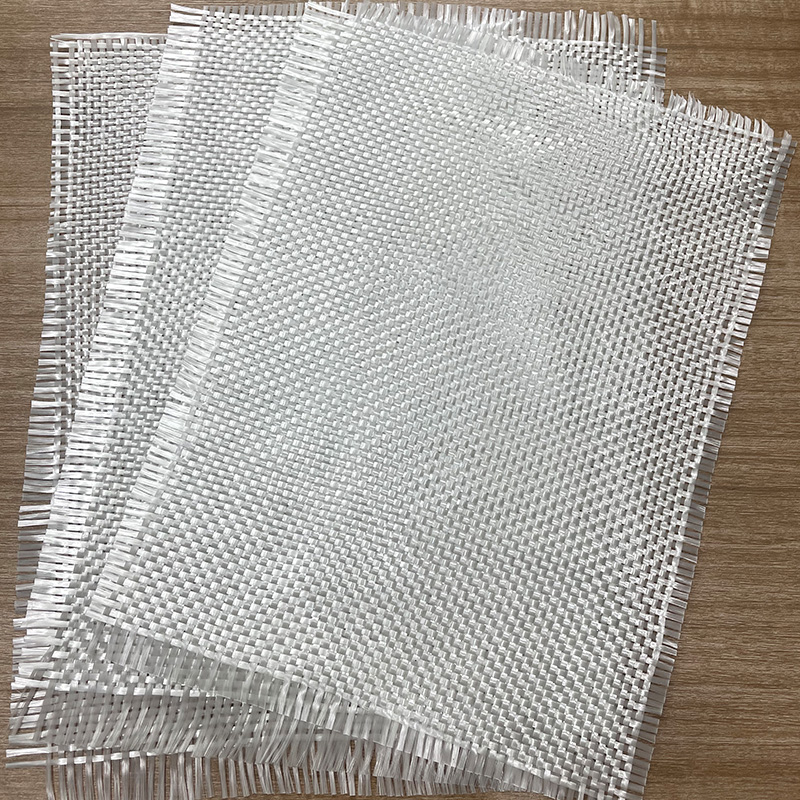

Proceso de colocación en seco

El proceso de tendido en seco es adecuado para tapetes que requieren mayor resistencia a la tracción, secciones transversales más gruesas y producción continua de gran volumen. No depende de la dispersión de agua, sino que utiliza colocación de aire o dispersión mecánica para formar la red.

Los pasos típicos para colocación en seco incluyen:

- Apertura de fibra: Las fibras se aflojan e individualizan para prepararlas para una distribución uniforme.

- Formación de redes: El flujo de aire o la mezcla mecánica distribuyen las fibras en una estructura en capas.

- Aplicación de carpeta: La red se une mediante la aplicación de aglutinantes por pulverización o inmersión.

- Curado térmico: El calentamiento controlado solidifica el aglutinante y estabiliza la estera.

Las esteras colocadas en seco se utilizan ampliamente en paneles compuestos, bobinados de tuberías de FRP, componentes de aislamiento y laminados estructurales donde se requiere resistencia y rigidez.

Indicadores clave de rendimiento de las esteras de fibra de vidrio

La evaluación industrial de las esteras de fibra de vidrio pone énfasis en las métricas de rendimiento mecánico, físico, térmico y químico. Estos indicadores determinan la idoneidad para diversos sistemas compuestos, entornos de procesamiento y condiciones de uso finales.

Indicadores de rendimiento comunes de las esteras de fibra de vidrio.

| categoría | Indicadores típicos | importancia |

|---|---|---|

| fisico | Masa por unidad de superficie, espesor, contenido de aglutinante | Afecta la uniformidad del tapete, la absorción de resina y la estabilidad del laminado. |

| mecanico | Resistencia a la tracción, resistencia al desgarro, alargamiento a la rotura | Determine la confiabilidad durante el procesamiento y la durabilidad a largo plazo. |

| químico | Resistencia a ácidos/álcalis, contenido soluble en agua | Crítico para ambientes corrosivos y aplicaciones de filtración. |

| termica | termica stability, softening point, dimensional stability | Influye en el rendimiento en procesos de compuestos curados térmicamente |

| Superficie | Dispersión de fibras, uniformidad de superficie. | Afecta la adherencia, la suavidad del laminado y el acabado de la superficie. |

Estos puntos de referencia de rendimiento ayudan a garantizar una calidad constante y un comportamiento predecible en la fabricación posterior.

Estándares industriales para productos de esteras de fibra de vidrio

Los estándares internacionales para tapetes de fibra de vidrio varían ligeramente entre regiones, pero generalmente giran en torno a la consistencia del material, la confiabilidad mecánica y el cumplimiento ambiental.

Estándares de consistencia de materiales.

Estas normas regulan:

- Uniformidad de espesor

- Variaciones de masa por unidad de área

- Uniformidad en la distribución del aglomerante.

La consistencia es esencial para líneas de producción automatizadas y estructuras laminadas que requieren proporciones de refuerzo precisas.

Requisitos de rendimiento mecánico

Los estándares de rendimiento mecánico garantizan que los tapetes mantengan su integridad durante la manipulación y el procesamiento. Los requisitos incluyen:

- Valores mínimos de resistencia a la tracción

- Umbrales de resistencia al desgarro definidos

- Criterios de retención de flexión y flexión.

Estas métricas respaldan un rendimiento confiable bajo tensión, presión o estrés repetido durante la fabricación de compuestos.

Estándares de propiedad térmica

Los estándares térmicos evaluados:

- Estabilidad dimensional a alta temperatura

- Resistencia residual después del envejecimiento por calor.

- Comportamiento de ablandamiento bajo cargas térmicas.

Estos requisitos son particularmente importantes para aplicaciones que involucran curado en caliente, resinas termoestables y laminados estructurales.

Cumplimiento ambiental

Las normas medioambientales cubren:

- Requisitos de bajas emisiones

- Restricciones a los aditivos peligrosos

- Directrices sobre materiales sostenibles

A medida que las industrias globales cambian hacia una fabricación más ecológica, los aglutinantes con bajo contenido de COV y la selección de materiales ambientalmente responsables se están volviendo cada vez más comunes.

Conclusión

La fabricación de esteras de fibra de vidrio implica una formulación precisa, un procesamiento controlado de la fibra y técnicas rigurosas de unión térmica. Desde la composición del vidrio hasta la selección del aglutinante y las condiciones de curado, cada paso es esencial para garantizar la funcionalidad del producto y su confiabilidad a largo plazo.

Preguntas frecuentes

1. ¿Para qué se utiliza un tapete de fibra de vidrio?

Se utiliza complementario para reforzar materiales compuestos en aplicaciones como paneles de construcción, tuberías de FRP, componentes automotrices, capas aislantes y medios de filtración.

2. ¿Cuáles son las ventajas de utilizar un tapete de fibra de vidrio en estructuras compuestas?

Ofrece refuerzo liviano, resistencia a la corrosión, fuertes propiedades mecánicas, estabilidad térmica y buena compatibilidad con la resina.

3. ¿En qué se diferencian las esteras de fibra de vidrio colocadas en húmedo y en seco?

Los tapetes colocados en húmedo brindan uniformidad y precisión de capa delgada, mientras que los tapetes colocados en seco ofrecen mayor resistencia, mayores rangos de espesor e idoneidad para la producción continua.

4. ¿Cómo se evalúa la calidad de un tapete de fibra de vidrio?

La calidad se evalúa mediante indicadores como la resistencia a la tracción, la masa por unidad de área, la desviación del espesor, la resistencia química, la estabilidad térmica y la uniformidad de la superficie.

5. ¿Qué sistemas aglutinantes se utilizan en los tapetes de fibra de vidrio?

Los aglutinantes en polvo, los aglutinantes en emulsión y los aglutinantes termoplásticos se utilizan ampliamente según la flexibilidad, el costo, las necesidades de procesamiento y los requisitos ambientales.

English

English 中文简体

中文简体 русский

русский Español

Español