Comprensión del fieltro compuesto de fibra de carbono pultruido

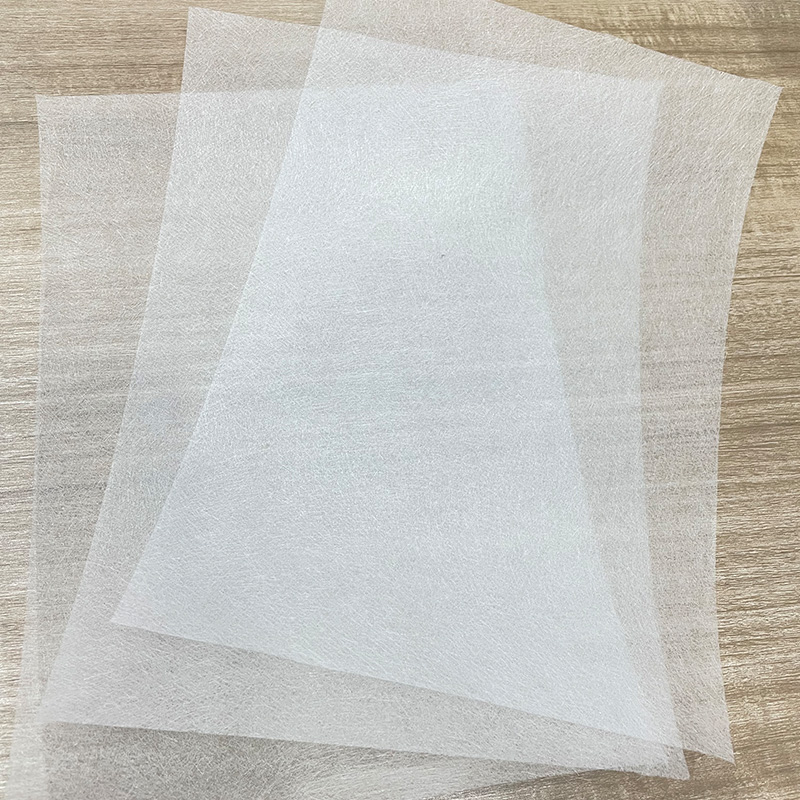

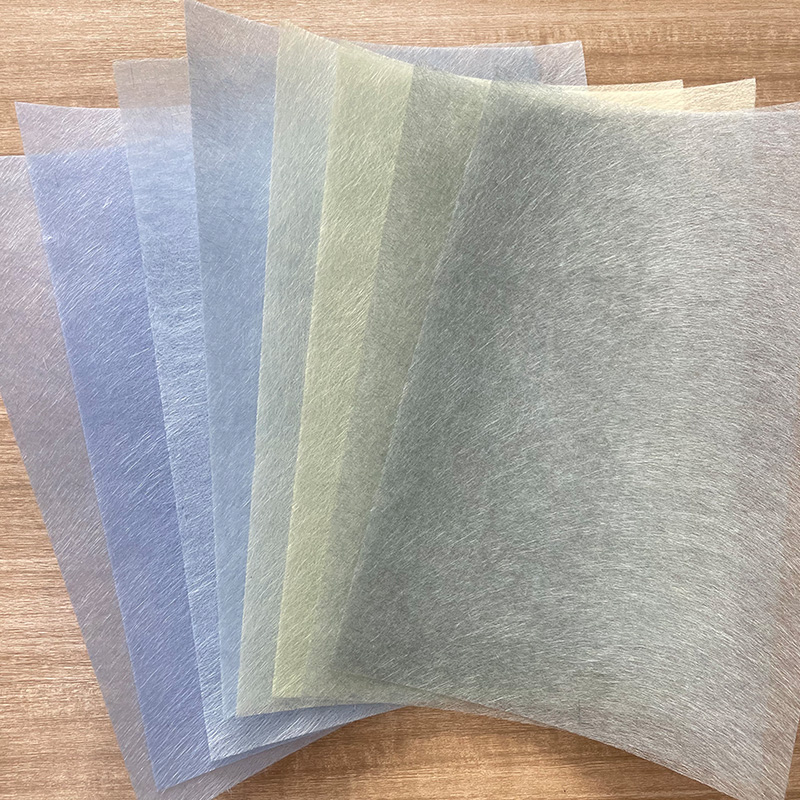

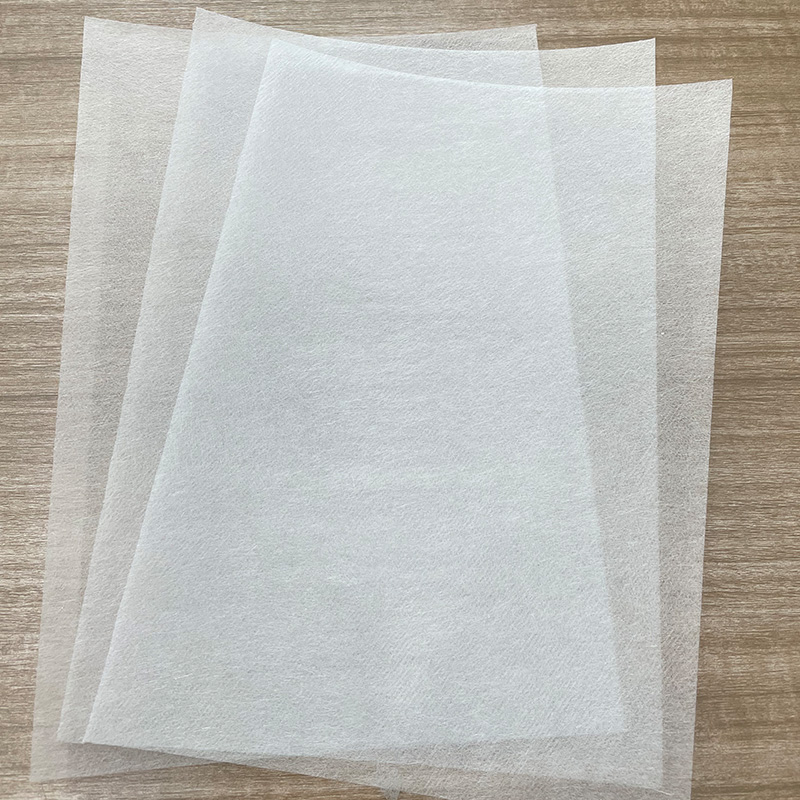

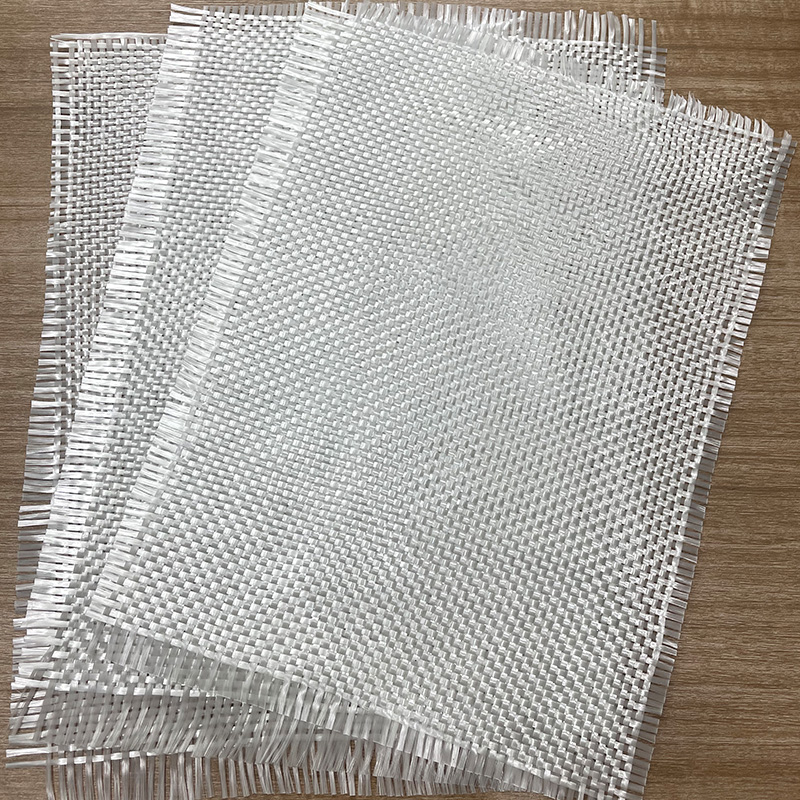

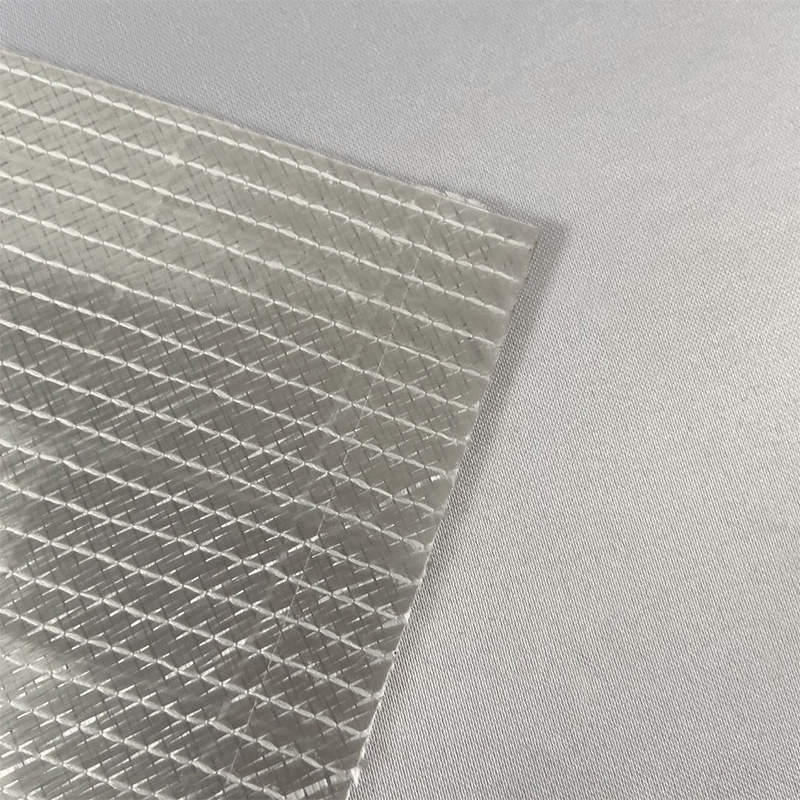

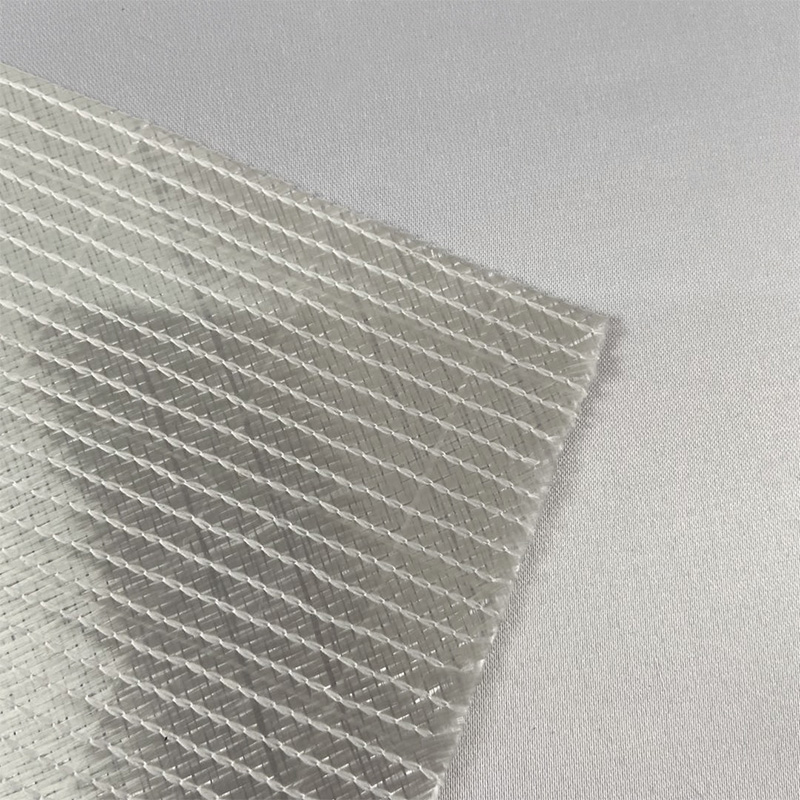

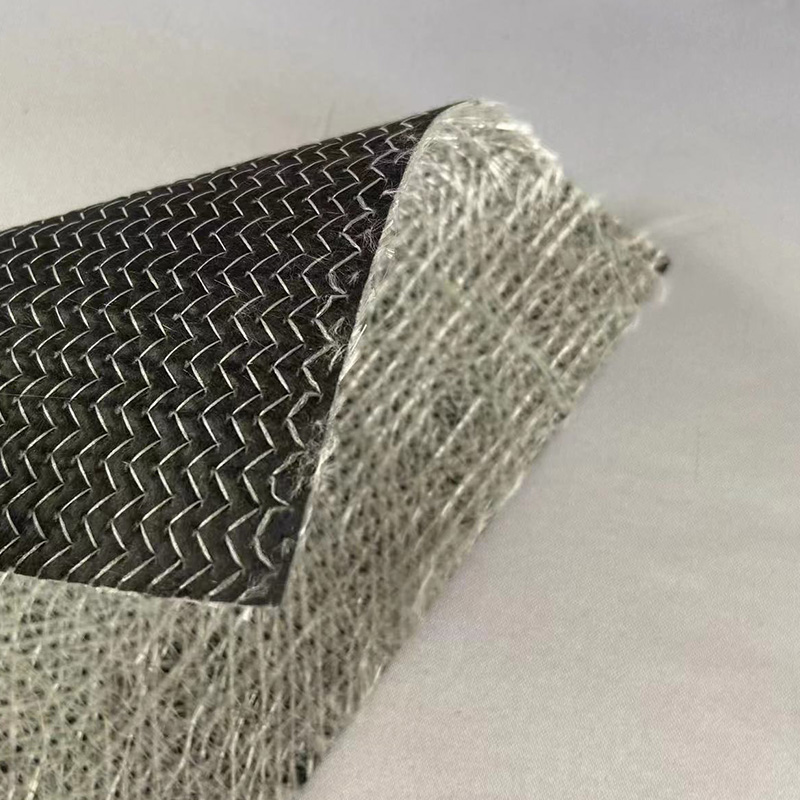

El fieltro compuesto de fibra de carbono pultruido representa un avance significativo en la ciencia de materiales especializados, ya que combina los beneficios tradicionales de la fibra de carbono con un proceso de fabricación único. La técnica de pultrusión implica pasar hebras continuas de fibra de carbono a través de un baño de impregnación de resina y luego a través de una matriz calentada para curar el compuesto hasta obtener un perfil específico y consistente. Este método da como resultado un material con una relación resistencia-peso unidireccional excepcionalmente alta y una estabilidad dimensional superior en comparación con los fieltros no tejidos o orientados aleatoriamente. El peso específico de 300 gramos por metro cuadrado indica un material lo suficientemente sustancial para aplicaciones estructurales robustas sin dejar de ser notablemente liviano. La integración de propiedades conductoras directamente en la matriz compuesta durante la fabricación garantiza que la conductividad eléctrica y térmica sean características intrínsecas, no solo tratamientos a nivel de superficie, lo que lo convierte en un material fundamentalmente funcional para entornos de ingeniería exigentes.

Rendimiento excepcional como solución de blindaje EMI

La proliferación de dispositivos electrónicos en todas las industrias ha hecho que el blindaje contra interferencias electromagnéticas (EMI) sea una consideración crítica en el diseño, y el fieltro de fibra de carbono pultruido es un material cada vez más preferido para abordar este desafío. Su red continua de fibra de carbono crea un camino conductor altamente efectivo que refleja y absorbe ondas electromagnéticas, evitando que interfieran con componentes electrónicos sensibles. A diferencia de los escudos metálicos, que pueden ser pesados y propensos a la corrosión, este fieltro compuesto ofrece una alternativa liviana y químicamente inerte. El proceso de pultrusión permite la creación de escudos complejos y de perfil delgado que se pueden integrar directamente en carcasas de dispositivos o paneles estructurales, ahorrando espacio y peso. Esto la convierte en una solución ideal para aplicaciones en infraestructura de telecomunicaciones, equipos de imágenes médicas y electrónica militar, donde la integridad de la señal es primordial y el ahorro de peso es una ventaja crucial.

Conductividad ligera para componentes aeroespaciales exigentes

En el sector aeroespacial, cada gramo ahorrado se traduce directamente en una mayor eficiencia del combustible, una mayor capacidad de carga útil y un mejor rendimiento. La combinación de baja densidad y alta conductividad eléctrica hace que Fieltro de fibra de carbono pultruido de 300 g. un material invaluable para una multitud de aplicaciones aeroespaciales. Es particularmente adecuado para componentes que requieren tanto integridad estructural como propiedades funcionales específicas, como los sistemas de protección contra rayos integrados en los revestimientos de las aeronaves. La capacidad del material para disipar de forma segura la inmensa energía eléctrica de un rayo sin comprometer la integridad estructural del fuselaje es un beneficio clave. Además, su naturaleza conductora permite su uso para aplicaciones de puesta a tierra y como reemplazo liviano de soportes y marcos metálicos en áreas donde se requiere disipación estática o blindaje EMI, lo que contribuye a la seguridad y confiabilidad general de la aeronave.

Un papel crucial en los sistemas avanzados de gestión térmica

La gestión térmica eficaz es una piedra angular de la tecnología moderna, desde la informática de alto rendimiento hasta la electrónica de potencia, y el fieltro compuesto de fibra de carbono pultruido sobresale en este ámbito. La alta conductividad térmica del material le permite alejar rápidamente el calor de los componentes sensibles, actuando como un disipador de calor que previene la formación de puntos calientes dañinos. Su estructura porosa y de fieltro también se puede diseñar para facilitar la distribución uniforme del calor en una superficie más grande, mejorando la eficiencia de los disipadores de calor o aletas de enfriamiento adjuntos. En sistemas como las pilas de combustible, este material se investiga para su uso como placas bipolares, donde debe conducir corriente eléctrica entre las celdas y al mismo tiempo gestionar el calor generado por las reacciones electroquímicas. Su estabilidad a temperaturas elevadas garantiza un rendimiento constante, lo que la convierte en una solución confiable para gestionar cargas térmicas en sistemas compactos de alta densidad de potencia.

Durabilidad y confiabilidad en entornos industriales hostiles

Más allá de las salas limpias y los entornos controlados de la electrónica y la industria aeroespacial, el fieltro de fibra de carbono pultruido demuestra su valía en entornos industriales hostiles. Su resistencia inherente a la corrosión es una gran ventaja sobre los metales, ya que no se oxida ni se degrada cuando se expone a la humedad, productos químicos o atmósferas salinas. Esta propiedad es esencial para aplicaciones como elementos calefactores industriales, donde el material puede servir como una manta calefactora conductora y duradera para calentamiento de procesos, deshielo o curado de compuestos. La resistencia del compuesto al ataque químico también lo hace adecuado para su uso en equipos de procesamiento químico como revestimiento conductor o como parte de sistemas de filtración que requieren carga electrostática. La naturaleza robusta del perfil pultruido garantiza que mantenga su forma y propiedades mecánicas bajo tensión mecánica continua y ciclos térmicos, proporcionando confiabilidad operativa a largo plazo.

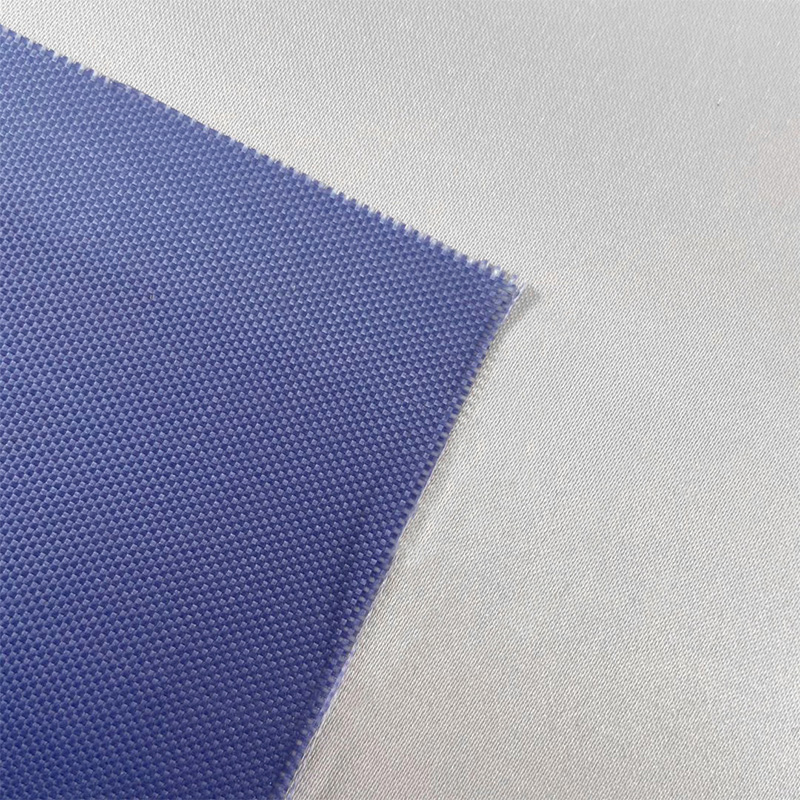

Consideraciones clave para la selección y personalización de materiales

Seleccionar el compuesto especializado adecuado requiere un conocimiento profundo de los requisitos específicos de la aplicación. Si bien el peso de 300 g proporciona un buen equilibrio de propiedades, el proceso de pultrusión es altamente adaptable, lo que permite personalizar el sistema de resina, el tipo de fibra y la geometría del perfil para satisfacer necesidades precisas. Los ingenieros deben considerar factores como el nivel requerido de conductividad eléctrica o efectividad del blindaje EMI, el rango de temperatura operativa, la capacidad de carga mecánica y las condiciones de exposición ambiental. Colaborar con científicos y fabricantes de materiales en las primeras etapas de la fase de diseño es crucial para adaptar las características del compuesto, ya sea que se trate de optimizar la relación fibra-resina para mejorar la conductividad o seleccionar una resina de alta temperatura para la estabilidad térmica. Este enfoque colaborativo y personalizado garantiza que el componente final de fieltro de fibra de carbono pultruido ofrezca un rendimiento y una integración óptimos dentro del sistema más amplio.

English

English 中文简体

中文简体 русский

русский Español

Español