Por qué el fieltro de fibra de carbono se convierte en la opción preferida para materiales de alto rendimiento en diversos campos

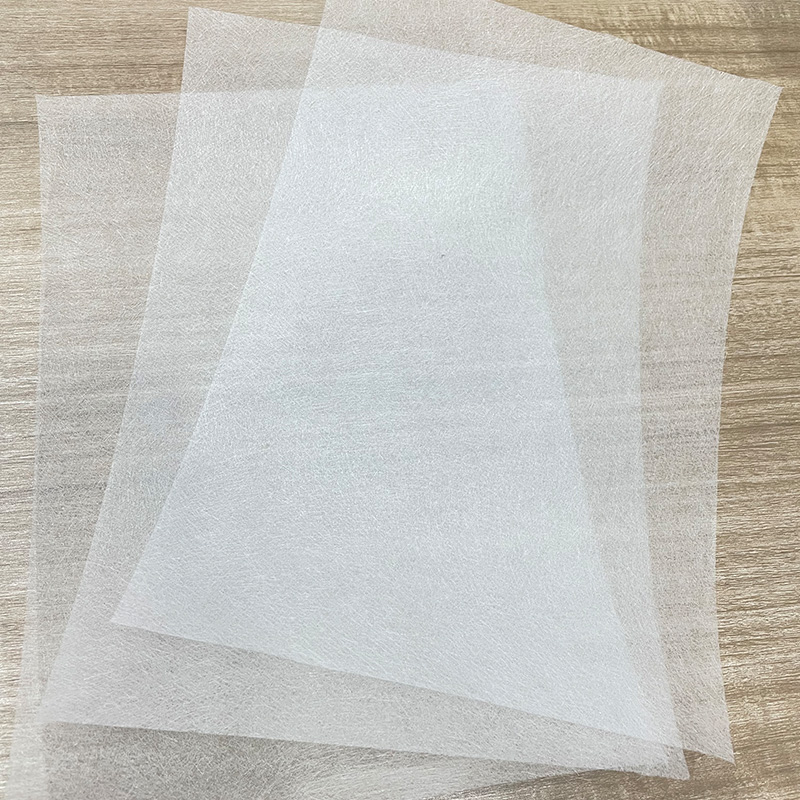

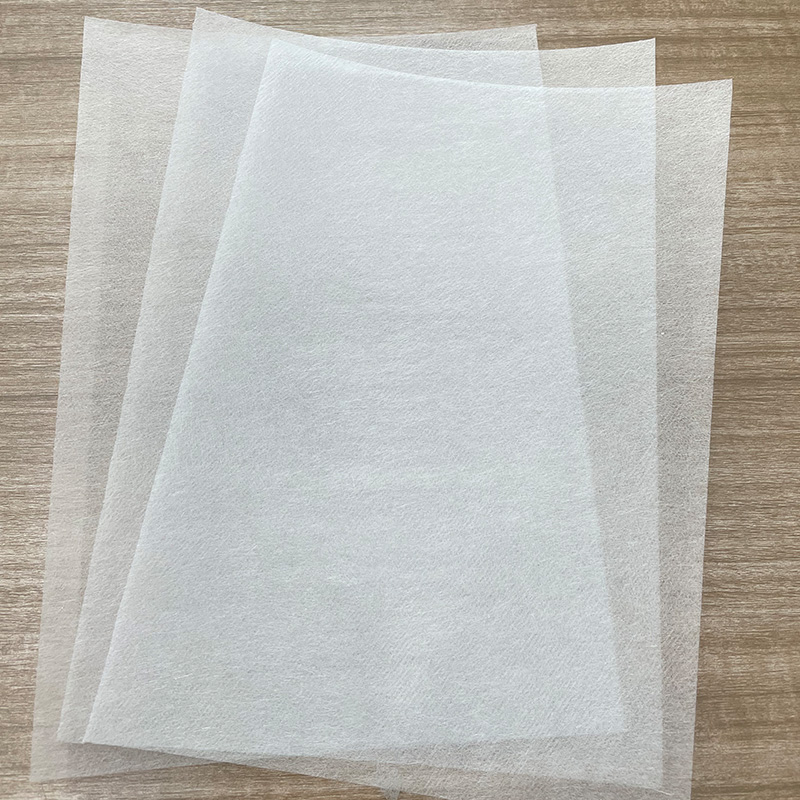

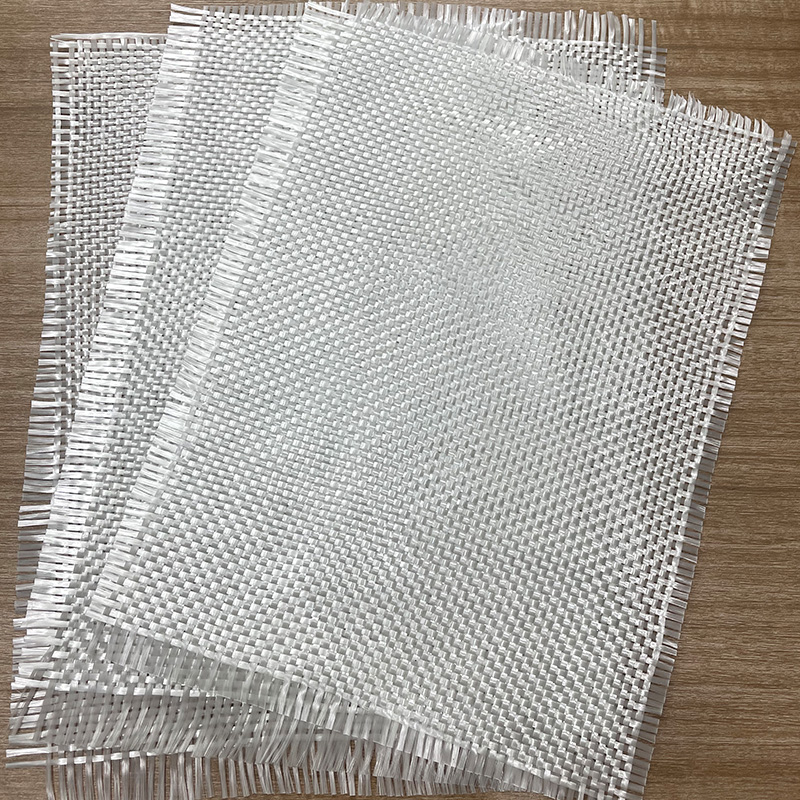

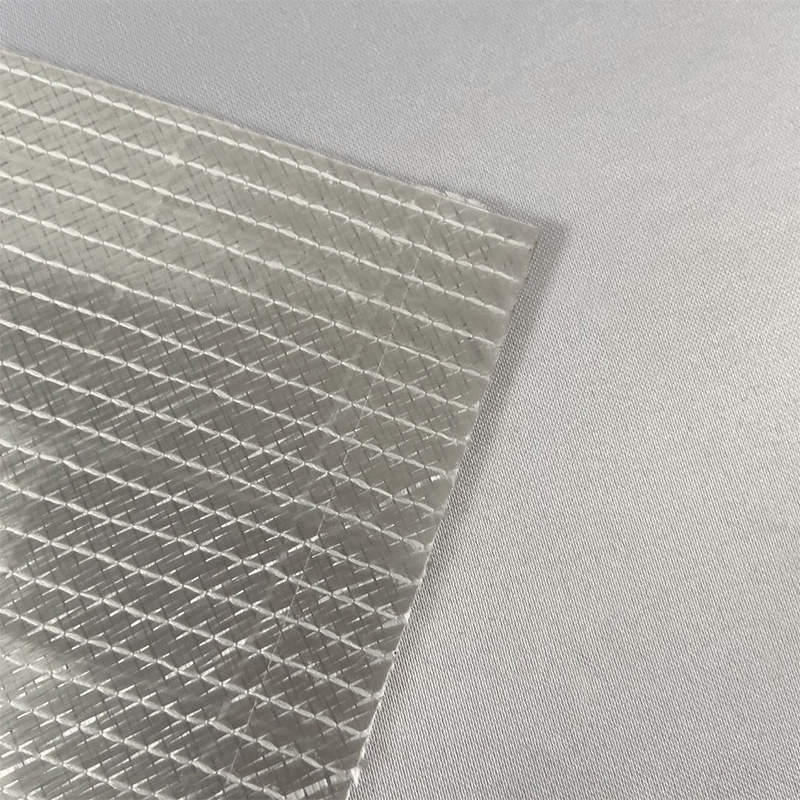

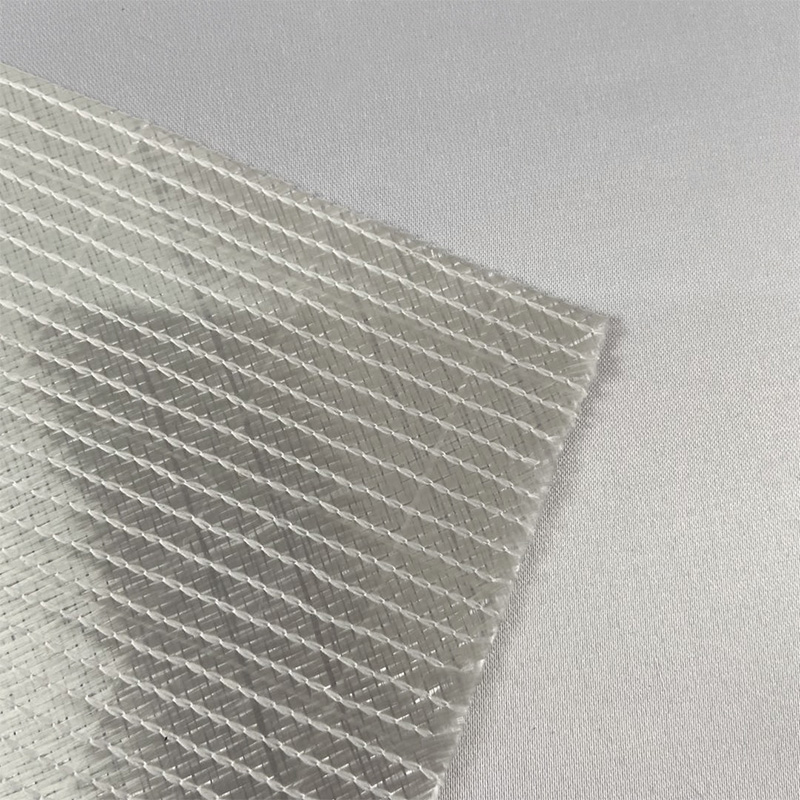

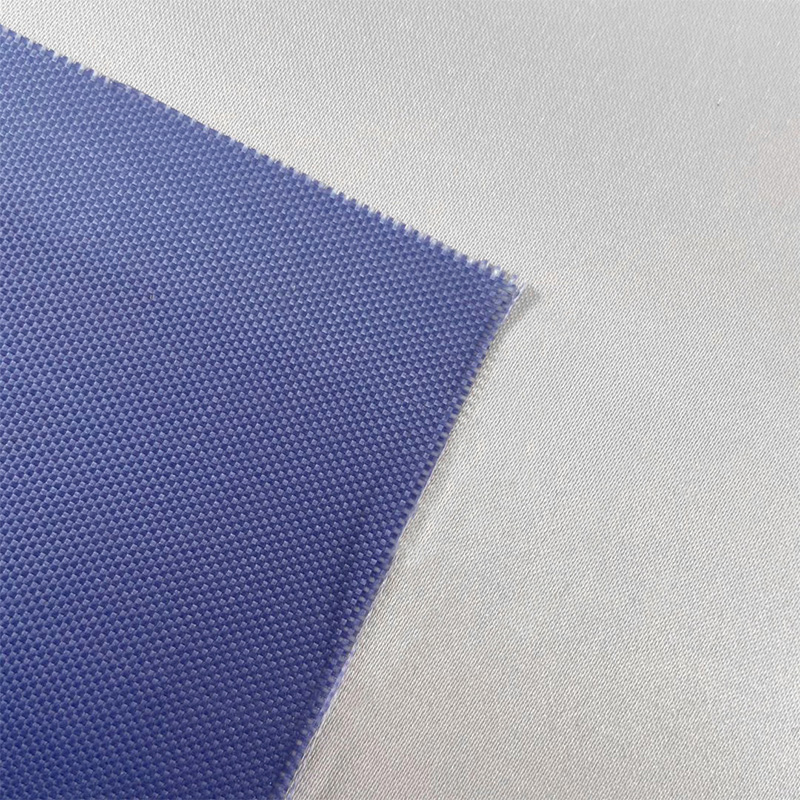

fieltro de fibra de carbono , con sus propiedades compuestas de peso ligero, resistencia a altas temperaturas y alta resistencia, se ha convertido en una alternativa clave a los materiales tradicionales en los campos de protección ambiental, energía, aeroespacial y otros. Sus principales ventajas se derivan de su estructura y composición únicas: una red porosa formada por fibras de carbono entrelazadas desordenadamente no solo conserva la alta resistencia de las fibras de carbono (resistencia a la tracción de hasta 3000 MPa o más), sino que también posee una excelente permeabilidad al aire y adsorción debido a su porosidad (generalmente entre 40% y 80%). En términos de peso, el fieltro de fibra de carbono tiene una densidad de sólo 1,6-2,0 g/cm³, menos de una cuarta parte de la del acero, pero puede soportar temperaturas superiores a 2000 ℃, superando con creces el límite de resistencia al calor de los materiales metálicos. Esta característica lo hace adecuado para aplicaciones de filtración de alta temperatura (como el tratamiento de gases de combustión de hornos industriales), donde puede tolerar altas temperaturas de los gases de combustión mientras intercepta partículas a través de su estructura porosa. En el sector energético, cuando se utiliza como sustrato de electrodo de batería, puede satisfacer simultáneamente las necesidades de conductividad y permeabilidad de electrolitos. Además, el fieltro de fibra de carbono exhibe una estabilidad química extremadamente fuerte y apenas reacciona con ácidos o álcalis, excepto con algunos oxidantes fuertes, lo que lo hace adecuado para uso a largo plazo en ambientes corrosivos. En comparación con materiales alternativos como el fieltro de fibra de vidrio, tiene mejor resistencia a la fatiga y es menos propenso a fragilizarse y fracturarse después de esfuerzos repetidos, ocupando así una posición insustituible en aplicaciones de alta gama que requieren tanto rendimiento como longevidad.

Pruebas de eficiencia y aplicación de fieltro de fibra de carbono en la filtración de humo a alta temperatura

En escenarios de filtración de humos a alta temperatura, como hornos industriales e incineración de residuos, la eficiencia de filtración y la estabilidad de la fibra de carbono deben verificarse mediante pruebas estandarizadas. Un método de prueba comúnmente utilizado es el "experimento de simulación de gases de combustión a alta temperatura": fijar una muestra de fieltro de fibra de carbono de 5 a 10 mm de espesor en un dispositivo de filtración, introducir gases de combustión simulados que contengan partículas con un diámetro de 0,1 a 10 μm (temperatura ajustada a 800 a 1200 ℃, caudal de 1,5 a 2 m/s) y medir la concentración de partículas antes y después de la filtración después de 24 horas de filtración continua. El estándar calificado es que la eficiencia de filtración para partículas mayores a 0,3 μm sea ≥99% y el aumento de la resistencia a la filtración no exceda el 30% del valor inicial. En aplicaciones prácticas, los métodos de tratamiento deben seleccionarse de acuerdo con la composición de los gases de combustión: para los gases de combustión que contienen gases ácidos (como la niebla de ácido sulfúrico), se debe utilizar fieltro de fibra de carbono tratado con silano para mejorar la resistencia a la corrosión mediante la modificación de la superficie; para escenarios que contienen partículas aceitosas, el cuerpo de fieltro debe tratarse con un recubrimiento hidrófobo para evitar la obstrucción de los poros. Durante la instalación, es necesario convertir el fieltro de fibra de carbono en bolsas de filtro plisadas para aumentar el área de filtración y al mismo tiempo reducir la resistencia del aire, con un espacio de 10 a 15 cm entre las bolsas de filtro para garantizar el paso uniforme de los gases de combustión. Durante el uso, se debe realizar una limpieza por soplado a alta temperatura (usando aire comprimido a 200-300 ℃ para purga inversa) cada 3-6 meses para eliminar las partículas adheridas a la superficie y mantener la estabilidad de la eficiencia de filtración.

Análisis comparativo de la resistencia a la corrosión entre el fieltro de fibra de carbono y el fieltro de fibra de vidrio

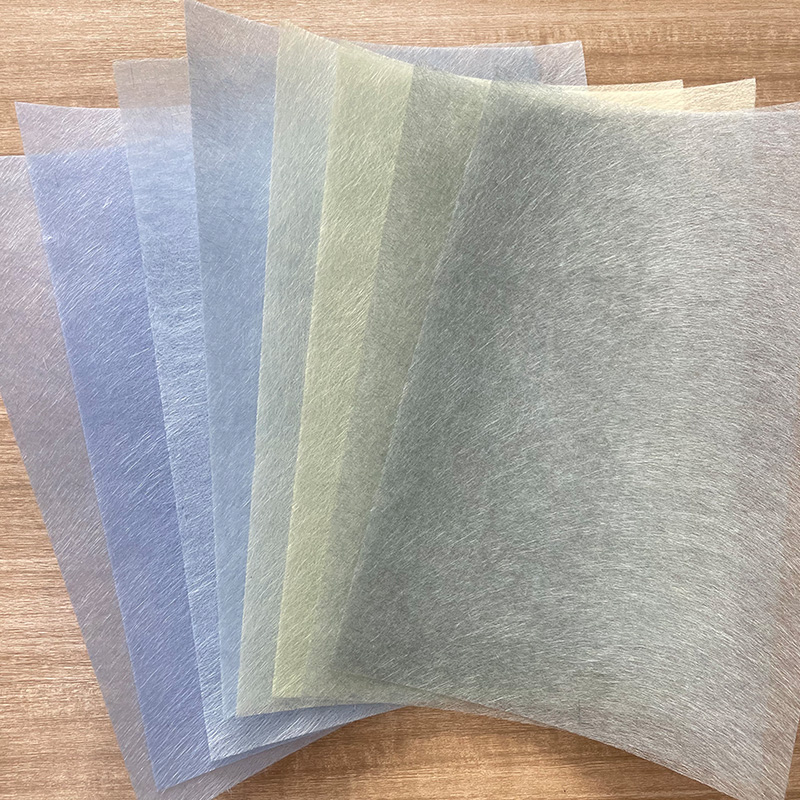

La diferencia en la resistencia a la corrosión entre el fieltro de fibra de carbono y el fieltro de fibra de vidrio se refleja principalmente en la estabilidad química y la adaptabilidad ambiental, y la selección debe basarse en las características del medio del escenario de uso. En ambientes ácidos (como el tratamiento de aguas residuales industriales con pH 2-4), el fieltro de fibra de carbono muestra ventajas significativas: su componente principal es el carbono, que tiene una fuerte inercia química. Cuando está en contacto a largo plazo con ácidos no oxidantes como el ácido clorhídrico y el ácido sulfúrico, la tasa de pérdida de peso es inferior al 1% por año, mientras que el fieltro de fibra de vidrio (que contiene dióxido de silicio) será corroído por el ácido debido a la unión silicio-oxígeno, con una tasa de pérdida de peso del 5% al 8% por año, y la superficie mostrará tiza. En ambientes alcalinos (como los sistemas de desulfuración de gases de combustión con pH 10-12), la resistencia a la corrosión de los dos es relativamente similar, pero el fieltro de fibra de carbono tiene una mejor capacidad anti-fragilización: el fieltro de fibra de vidrio perderá dureza gradualmente bajo la acción a largo plazo de álcalis fuertes y es propenso a fracturarse bajo fuerza externa, mientras que la tasa de retención de propiedades mecánicas del fieltro de fibra de carbono puede alcanzar más del 80%. Para entornos que contienen fluoruros (como el tratamiento de gases residuales en celdas electrolíticas de plantas de aluminio), la tolerancia del fieltro de fibra de carbono es muy superior a la del fieltro de fibra de vidrio, porque los iones de fluoruro reaccionarán con el silicio del vidrio para formar gas de fluoruro de silicio, lo que provocará la degradación del material, mientras que la fibra de carbono no reacciona con él. Además, el fieltro de fibra de carbono apenas se ve afectado por los disolventes orgánicos (como el tolueno y la acetona), mientras que la capa de resina del fieltro de fibra de vidrio puede disolverse, dando como resultado una estructura suelta.

Puntos clave en la tecnología de procesamiento y corte para sustratos de electrodos de batería de fieltro de fibra de carbono

Cuando se procesa fieltro de fibra de carbono en sustratos de electrodos de batería, la precisión del corte y el tratamiento de la superficie afectan directamente el rendimiento del electrodo, lo que requiere un control estricto de los detalles del proceso. Antes de cortar, el fieltro de fibra de carbono necesita un tratamiento previo: colóquelo en posición horizontal en un ambiente con una temperatura de 20-25 ℃ y una humedad de 40 %-60 % durante 24 horas para eliminar la tensión interna en el material y evitar deformaciones después del corte. Para cortar se deben utilizar máquinas de corte por láser, con una potencia del láser ajustada a 50-80 W y una velocidad de corte de 50-100 mm/s. Este método puede evitar el desprendimiento de la fibra del borde causado por el corte mecánico y, al mismo tiempo, el borde de corte se funde instantáneamente por la alta temperatura para formar un borde sellado suave, lo que reduce el desprendimiento de impurezas de la fibra en el uso posterior. El error del tamaño de corte debe controlarse dentro de ±0,1 mm, especialmente para sustratos utilizados en baterías laminadas. Una desviación excesiva del tamaño provocará una mala alineación de los electrodos y afectará la eficiencia de carga y descarga. Después del corte, se requiere un tratamiento de activación de la superficie: remoje el fieltro de fibra de carbono en una solución de ácido nítrico al 5%-10%, trátelo a 60 ℃ durante 2 horas, sáquelo y enjuáguelo con agua desionizada hasta que quede neutro. Después del secado, el número de grupos hidroxilo de la superficie se puede aumentar en más de un 30%, mejorando la fuerza de unión con los materiales activos de los electrodos. El sustrato tratado debe recubrirse con electrodos dentro de las 48 horas para evitar la degradación de la actividad superficial debido a una exposición prolongada.

Ley de influencia del espesor de la capa de aislamiento de fieltro de fibra de carbono en el efecto de aislamiento térmico

Cuando se utiliza fieltro de fibra de carbono como capa aislante de equipos de alta temperatura, la relación entre su espesor y el efecto de aislamiento térmico no es lineal y debe diseñarse científicamente de acuerdo con la temperatura de trabajo del equipo. En el rango de temperatura ambiente a 500 ℃, el efecto de aislamiento térmico mejora significativamente con el aumento del espesor: cuando el espesor aumenta de 5 mm a 20 mm, la conductividad térmica disminuye de 0,05 W/(m·K) a 0,02 W/(m·K), y el rendimiento del aislamiento térmico aumenta en un 60 %, porque el mayor espesor extiende la ruta de conducción de calor y la capa de aire estático en los poros dificulta la transferencia de calor. Cuando la temperatura supera los 800 ℃, la influencia del espesor en el efecto de aislamiento térmico se debilita; al aumentar de 20 mm a 30 mm, la conductividad térmica disminuye solo entre un 5% y un 8%, porque la radiación de calor se convierte en el principal modo de transferencia de calor a altas temperaturas, y simplemente aumentar el espesor tiene un efecto limitado en la reducción de la transferencia de calor por radiación. En aplicaciones prácticas, las estructuras compuestas deben seleccionarse de acuerdo con la temperatura de trabajo: se puede usar una sola capa de fieltro de fibra de carbono por debajo de 500 ℃, con un espesor de 10-15 mm; para 800-1200 ℃, se requiere una estructura compuesta de “capa reflectante de fieltro de fibra de carbono”, es decir, cada fieltro de fibra de carbono de 10 mm se combina con una capa reflectante de papel de aluminio, que utiliza la capa reflectante para bloquear la radiación de calor. En este momento, el espesor total controlado en 20-25 mm puede lograr el efecto ideal, y un espesor excesivo aumentará la carga del equipo. Durante la instalación, es necesario asegurarse de que la capa de aislamiento sea perfecta, con una superposición de 5 a 10 mm en las juntas y fijada con costuras de hilo resistentes a altas temperaturas para evitar que el aire caliente penetre a través de los espacios.

Métodos de implementación para mejorar la resistencia del fieltro de fibra de carbono mediante tratamiento químico

Para mejorar la resistencia del fieltro de fibra de carbono mediante un tratamiento químico, es necesario adoptar un proceso de curado por impregnación para fortalecer la estructura general, apuntando a la débil fuerza de unión entre sus fibras. Un método comúnmente utilizado es el tratamiento de impregnación de resina: seleccione resina epoxi resistente a altas temperaturas (resistencia a temperaturas ≥200 ℃), mézclela con un agente de curado en una proporción de 10:1, agregue una cantidad adecuada de acetona para diluir hasta una viscosidad de 500-800 mPa·s, sumerja completamente el fieltro de fibra de carbono en él y desespume en un ambiente de vacío (-0,09 MPa) durante 30 minutos para garantizar que La resina penetra completamente en los poros. Sáquelo y exprímalo con un rodillo para controlar el contenido de resina al 30%-40% del peso del fieltro (el exceso aumentará el peso, mientras que lo insuficiente limitará el efecto de fortalecimiento), luego precúrelo en un horno a 120 ℃ durante 1 hora y luego caliéntelo a 180 ℃ para curar durante 2 horas, de modo que la resina forme una estructura de red tridimensional para unir firmemente las fibras de carbono. Después de este tratamiento, la resistencia a la tracción del fieltro de fibra de carbono se puede aumentar entre un 50% y un 80% y la resistencia al desgarro mejora significativamente. Para escenarios que requieren mayor resistencia, se puede utilizar un tratamiento de modificación de nanotubos de carbono: remojar el fieltro de fibra de carbono en una dispersión de nanotubos de carbono (concentración 0,5%-1%), realizar un tratamiento ultrasónico durante 30 minutos para que los nanotubos de carbono se adhieran a la superficie de la fibra, luego carbonizar a 800 ℃ durante 1 hora bajo la protección de un gas inerte. Los nanotubos de carbono formarán una estructura de "puente" entre las fibras, mejorando aún más la resistencia y al mismo tiempo conservando la resistencia del material a altas temperaturas. El fieltro de fibra de carbono tratado debe someterse a pruebas de resistencia para garantizar que la resistencia a la tracción sea ≥50 MPa, cumpliendo con los requisitos de soporte estructural.

English

English 中文简体

中文简体 русский

русский Español

Español