Concepto Básico del Rendimiento de la Cizalla Entre Capas

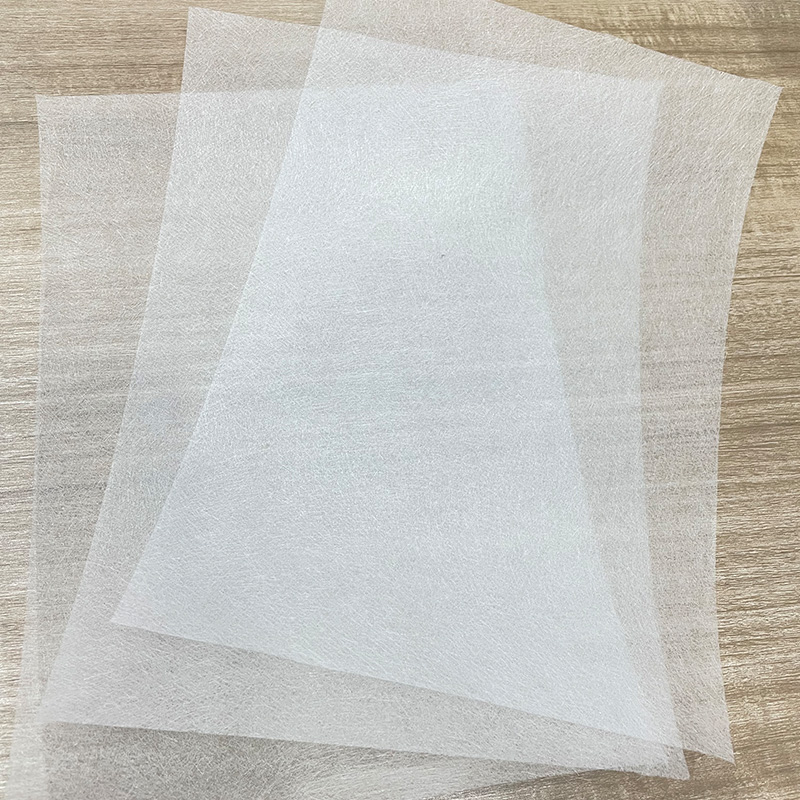

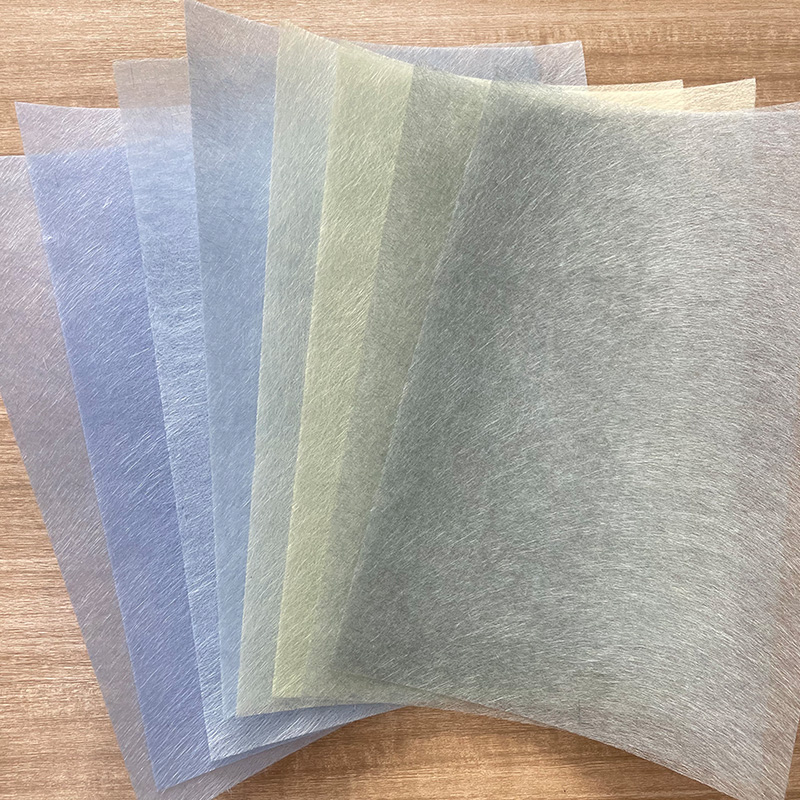

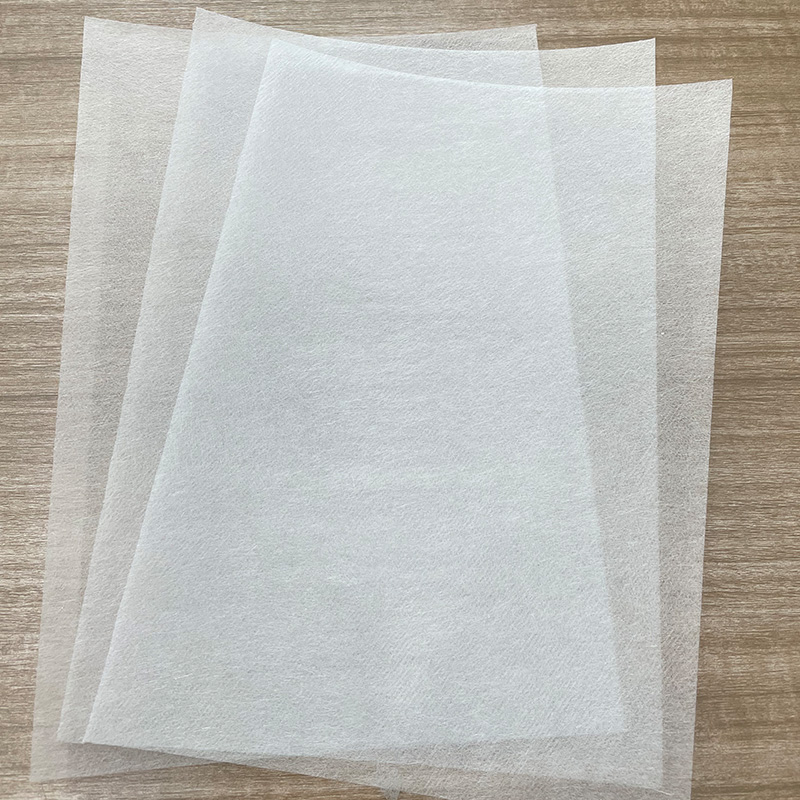

El Rendimiento de la Cizalladoura Entre Capas se Refiere a la Capacidad de los Materiales Compuestos para resistir el Esfuerzo Cortante en la articulacia entre Capas. PARA FIELTRO DE AGUJA DE FIBRA DE ALTA DE ALTA RESPENCIA DE 350 G, LA RESITENCIA DE UNIÓN Entre la fibra y la matriz y entre las capas en suestructura multicapa es el factor clave que determina la rendimiento del material del material. La Calidad del Rendimiento de la Cizalladura Entre Capas Afecta Directamento la capacidad antidelaminacia del material, La Resistencia al ImpactO y la Vida Útil de la fatiga en las aplicaciones prácticas.

Necesidad de Prueba de Rendimiento de Cizallamiento Entre Capas

En aplicaciones prácticas, Fieltro de la Aguja de Fibra de Carbono de Alta Resistencia Un menudo necesita resistir estados de estrés se complejos, especial en Campos de Alta Tecnología, Como las industrias aeropaciales y automóviles. El material no solo necesita tener Excelentes propiedades de tracción, comprensión y flexión, sino que también necesita tener una buena resistencia a la unión entre capas. La Prueba de Rendimiento de Cizallamiento Entre Capas Puede Evaluar de Manera Efectiva la Resistencia al Corte de los Materiales en la articulación Entre Capas, Proporcionando una base científica para el diseño, la optimización y la APLICACIA DE MACERTAES.

El Principio Básico del Método de Corte de Haz Corto

El Método de Cizallamiento de Haz Corto es un Método de Prueba de Rendimiento de Cizallamiento interlaminar Común. Su Principio Básico es Generar El Esfuerzo Cortante Máximo en el Centro del Tramo de la Mudra A Través de la Carga de Flexión de Tres Puntos, inducto así la Falla de Corte Interlaminar. El Principio Especo es El SigUiente:

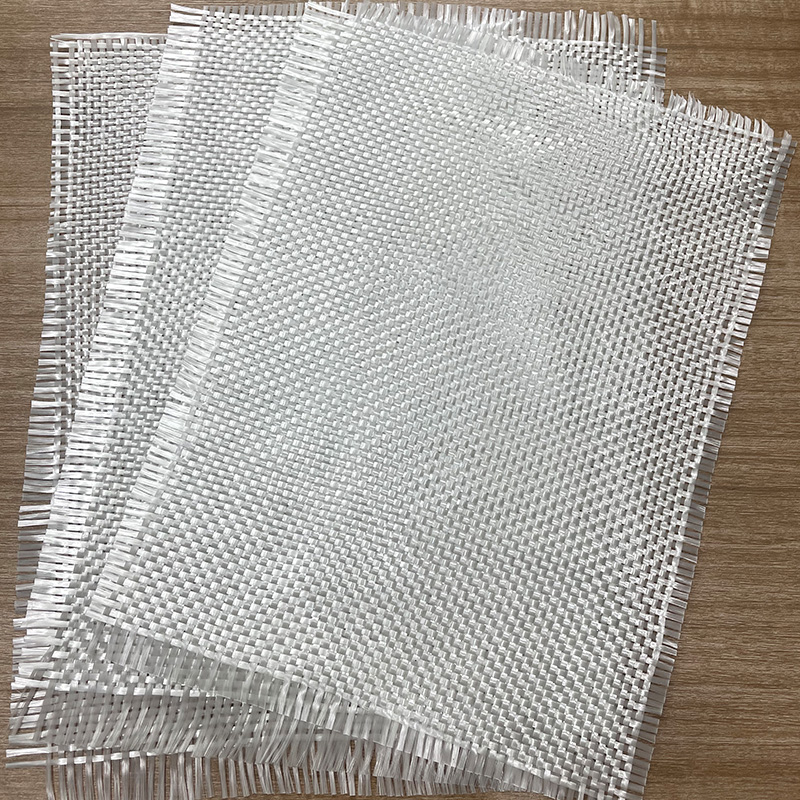

En la Prueba de Corte de Haz Corta, La Mauestra se Coloca en dos Rodillos de Soporte, y El Rodillo de Carga se Encuentra Sobre El Centro de la Maja. Cuando El Rodillo de Carga aplica una Carga hacia aboJo, la Maudra se Dobla y se deforma en el Centro del Tramo. Durante el Proceso de Flexió, La Superficie Superior de la Mauestra se alguna vez a Tensión de Compresión, La superficie inferior sege a alguna vez un tensivo de tracción y la tensión de Corte máxima se Genera Cerca del eje neyro.

Según la Teoría de la Mecánica del Material, Bajo el Método de Carga de Flexión de Tres Puntos, la distribución del Esfuerzo Cortante dentro de la mama es parabólica, y el Esfuerzo Cortante máximo ocurre cerce del eje neutro. Para los materiales Estructurales de Múltiples Capas, Como el Sentimento de Aguja de Fibra de Carbono de Alta Resistencia de 350 G, El Esfuerzo Cortante en la Articulaciónón Interlaminar se Concentra, lo de, lo fácil de Causar UNA FALLA DE CORTE DE CORTLINAR.

Cuando la Carga de Carga Alcanza un Cierto Valor, La MaSfre sufre Falla de Corte en la Articulacia interlaminaria Cerca del Eje Neutral. ESTE MODO DE FOLA SE MANIFIESTA COMO Separación Entre Capas, en Lugar de Fractura de Fibras o Matriz. Al Registrador Los Datos de Carga y Desplazamiento en el Momento de la Falla, Se Puede Calcular La Resistencia Al Corte Interlaminar.

Método de Cálculo de la Resistencia Al Corte Interlaminar

La Resistencia Al Corte Interlaminar es un pará Metro Clave para evaluar la fuerza de unión interlaminar de los materiales. Su Fórmula de Cálculo es: La Resistencia Al Corte Interlaminar es Igual A Tres Veces la Carga de Falla Dividida Por Cuatro Veces El Producto del ancho y el Grosor de la Miscia. A Través de Esta Fórmula, La Resistencia Al Corte interlaminar de 350 G de Aguja de Fibra de Carbono de Alta Resistencia Se Puede Calcular Con Precisión, Proporcionando una base cuantitativa para la evaluación del material del material.

Ventajas del Método de Corte de Haz Corto

Como un Método Clásico de PrueBa de Rendimiente de Corte Interlaminar, El Método de Corte de Haz Corto Tiene las Siguientes Ventajas: Operación Fácil, Equipo de Prueba Simple, Preparación de Maestra fácil y Proceso de PrueBa; Resultados confiables, un Través del Método de Carga de Flexión de Tres Puntos, Puede inducir efectivamete la Falla del Corte interlaminar, y los resultados de la prueBa tienen una alta confiabilidad; UNA Amplia Gama de Aplicaciones, Este Método es adecuado para las pruebas de rendimiento de Corte interlaminar de varios materiales compuestos, incluidos 350 g de Fieltro de Aguja de fibra de Carbono de Alta resistencia.

Factores CLAVE EN LA PRUEBA

En la prueBa de rendimiento de Corte interlaminar, Se deBen observar los Siguientes factores Clave para garantizar la precisión y confiabilidad de los resultantes de la prueBa: El tamaño de la muestra, la longitud, el ancho y el grosor de la muminra deben preparada estrichamamento de acuiSiTaSiTUITSETSITRISITSESITSESITROS DESCUISITA DE LOS ACUISITO DE LOS DESCUISIT Estándar, y la desviacia del tamaña afectará la distribución del estrés por cizallamiento; La Tasa de Carga, UNA Velocidad de Carga DemaSiado rápida o Demasiado lenta Afectará Los resultados de la PrueBa, y SEBE DEBE UNA VELOCIDAD DE CARGA CONSTANTE DE ACUERDO CON LOS REQUISITOS ESTANDAR; Alineació de la Maudra, La Colocacia de la Maudra en el Accesorio Debe Alineearse con precisión para evitar la carga excéntrica que conduzca a errores de prueBa; Observación del Modo de Falla, El Modo de Falla de la Maudra Debe Después de observación de la Prueba para Garantizar Que la Falla Sea Causada Por El Cizallamiento Interlaminar, No Otros Factores (Como la Falla de Tracción o Compressión).

La Importia de la Prueba de Rendimiento de Corte Interlaminar

La prueba de rendimiento de Corte de Cizallamiento interlaminario proporciona Parámetros de Proceso en la Resistencia de Unión Interlaminar Se Puede Evaluar, Proporcionando Dirección para la Optimizació del material; Control de Calidad, Los datos de prueBa se pueden utilizar para el control de calidad en el proceso de producció para garantizar un rendimiento estable del material; La Evaluación de la Aplicación, Según la Resistencia Al Corte Interlaminar, Se Puede Juzgar Si el Material es Adecuado Para Condicatos de Trabajo Especias, Como el Ambiente de ALTO ESFuerzo Cortante.

English

English 中文简体

中文简体 русский

русский Español

Español