La producción de fieltro de superficie de fibra de carbono Primero requiere fibra de carbono de alta calidad y polvo de caucho orgánico como materias primas. La fibra de carbono de alta calidad debe tener las características de alta resistencia, alto módulo y alta conductividad, mientras que el polvo de caucho orgánico debe tener una viscosidad y una viscosidad adecuadas. Al comprar materias primas, se debe dar prioridad a los materiales calificados proporcionados por los fabricantes habituales para evitar productos defectuosos y de bajo precio. Además, las materias primas deben ser inspeccionadas estrictamente antes de ingresar a la línea de producción para garantizar que cumplan con los requisitos de producción.

2. Proceso de preimpregnación

La preimpregnación es un paso importante del proceso para mejorar la resistencia y dureza del fieltro en bruto. Durante el proceso de preimpregnación, el fieltro original se introduce en el líquido preimpregnado para su impregnación, de modo que la fibra y la resina estén en completo contacto y solidifiquen, mejorando así las propiedades mecánicas del fieltro de carbono . El fluido de preinmersión generalmente está compuesto de resina, solvente y agente de curado. Se pueden seleccionar resinas con diferentes propiedades según los diferentes requisitos de aplicación. Durante el proceso de preimpregnación, es necesario controlar parámetros como la concentración, la temperatura y el tiempo de impregnación de la solución preimpregnada para garantizar el contacto total y la solidificación de la fibra y la resina.

3. Proceso de prensado en caliente

El proceso de prensado en caliente se basa principalmente en los efectos del calor y la presión. En condiciones de alta temperatura, el movimiento térmico de las moléculas del material se intensifica y la distancia entre las moléculas aumenta, lo que favorece la difusión mutua y la combinación de moléculas. Al mismo tiempo, el efecto de la presión hace que el contacto entre materiales sea más estrecho, lo que favorece la interacción y la unión de las moléculas. Este efecto combinado de calor y presión provoca cambios físicos o químicos en el material durante el proceso de prensado en caliente, logrando así el efecto de procesamiento deseado. El proceso de prensado en caliente se utiliza ampliamente en el procesamiento y unión de diversos materiales, como plástico, caucho, madera, tableros de fibra, metal, etc. En el procesamiento de plástico, el proceso de prensado en caliente se utiliza a menudo para fabricar láminas de plástico, tuberías y perfiles especiales. , etc.; en el procesamiento de la madera, el proceso de prensado en caliente se utiliza a menudo para fabricar tableros de fibra, tableros de partículas, etc.; En el procesamiento de metales, el proceso de prensado en caliente se utiliza a menudo para realizar metalurgia de polvos metálicos. productos, etc

4. Proceso de carbonización

Carbonización es un proceso en el que la capa de fieltro preprensada y curada se trata a alta temperatura para carbonizar la resina y formar fibras de carbono. Durante el proceso de carbonización, es necesario controlar la temperatura de carbonización y el tiempo de mantenimiento, así como el control de la atmósfera, para garantizar que las fibras estén completamente carbonizadas y formen fibras de carbono de alta calidad. La selección de la temperatura de carbonización debe determinarse de acuerdo con los requisitos de las materias primas y productos, generalmente por encima de 1000°C. La duración del tiempo de conservación del calor también afectará el efecto de carbonización y debe ajustarse según la situación real. Además, se debe prestar atención al control de la atmósfera durante el proceso de carbonización para evitar el impacto de impurezas como el oxígeno en la carbonización.

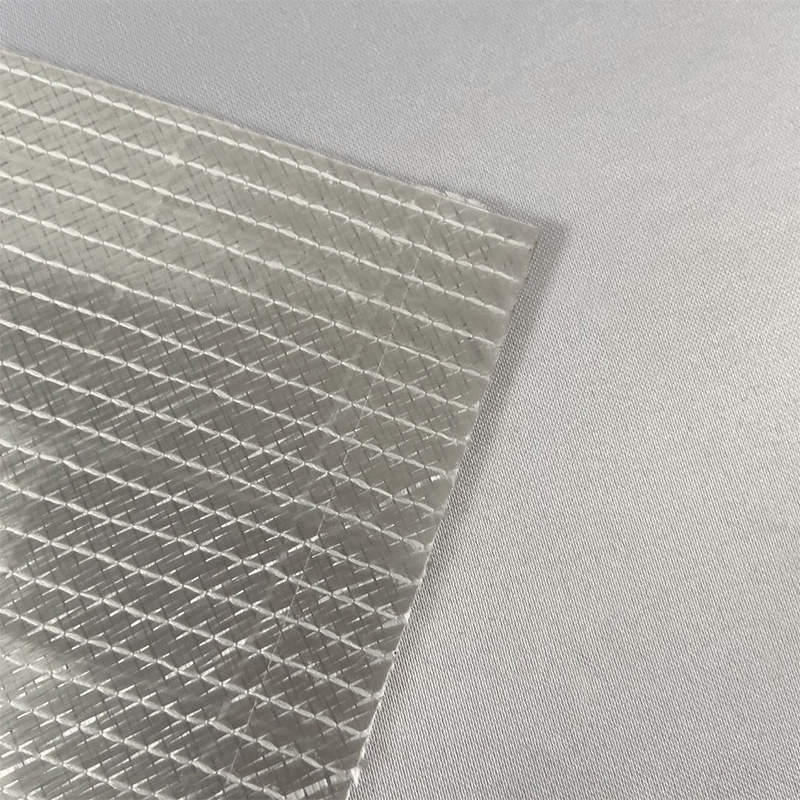

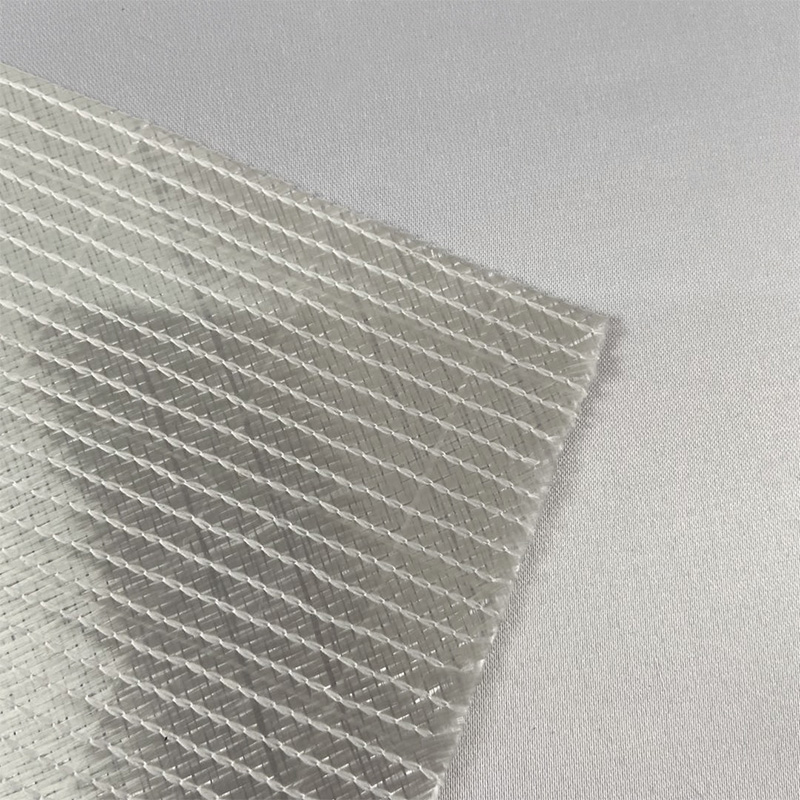

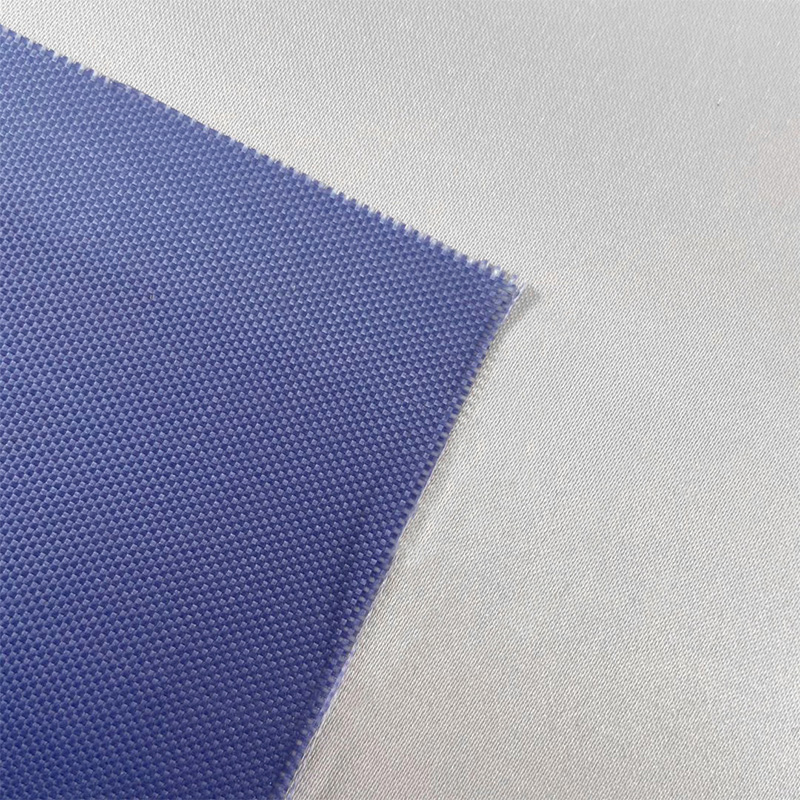

5. Proceso de tratamiento de superficies

El proceso de tratamiento de superficies se refiere a un proceso que cambia las propiedades y la apariencia de la superficie del material mediante un tratamiento físico, químico o mecánico de la superficie del material. Puede hacer que la superficie del material tenga cierta funcionalidad y decoración, y mejorar la vida útil y la adherencia del material. Hay tres métodos de procesamiento:

Tratamiento físico: el tratamiento físico cambia principalmente las propiedades de la superficie del material a través de métodos físicos, como chorro de arena, granallado, pulido, oxidación por microarco, etc. Estos métodos pueden cambiar la rugosidad, suavidad, dureza y resistencia al desgaste de la superficie del material. .

Tratamiento químico: el tratamiento químico utiliza reacciones químicas para cambiar las propiedades de la superficie del material, como galvanoplastia, anodizado, oxidación química, recubrimiento de conversión de color, etc. Estos métodos pueden formar una capa de compuestos o aleaciones en la superficie del material que se diferente del material base, mejorando así la resistencia a la corrosión, la decoración y la conductividad del material.

Tratamiento mecánico: el tratamiento mecánico utiliza fuerza mecánica para cambiar la forma y las propiedades de la superficie del material, como esmerilado, corte, laminado, etc. Estos métodos pueden hacer que la superficie del material sea más plana y suave, y eliminar defectos y rebabas de la superficie.

6. Control de calidad y pruebas.

En el proceso de producción de fieltro de superficie de fibra de carbono, el control de calidad y las pruebas son eslabones cruciales. Todos los aspectos del proceso de producción deben ser monitoreados y probados estrictamente para garantizar que los productos cumplan con los requisitos de calidad. Los métodos de prueba comunes incluyen pruebas de resistencia a la tracción, pruebas de conductividad, pruebas de densidad, etc. Al mismo tiempo, las situaciones anormales en el proceso de producción también deben manejarse y registrarse de manera oportuna para su posterior análisis y mejora.

English

English 中文简体

中文简体 русский

русский Español

Español